Servicios de fresado CNC

HZW brinda un servicio de excelente calidad de fresado CNC para aplicaciones médicas., electrónica de precisión, industria del automóvil y más.

Servicios de fresado CNC HZW

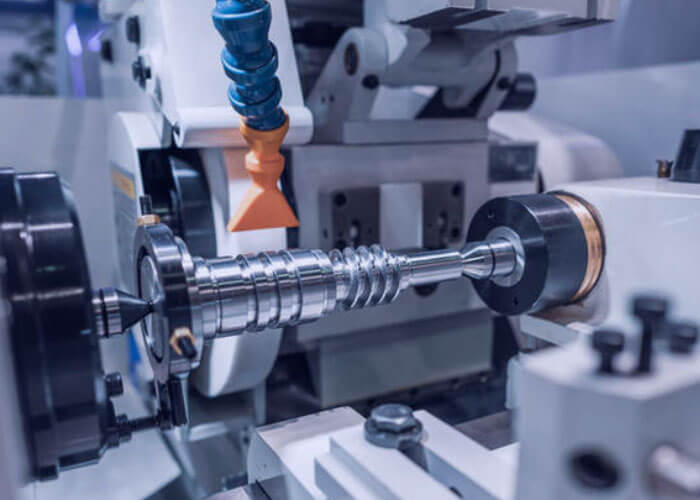

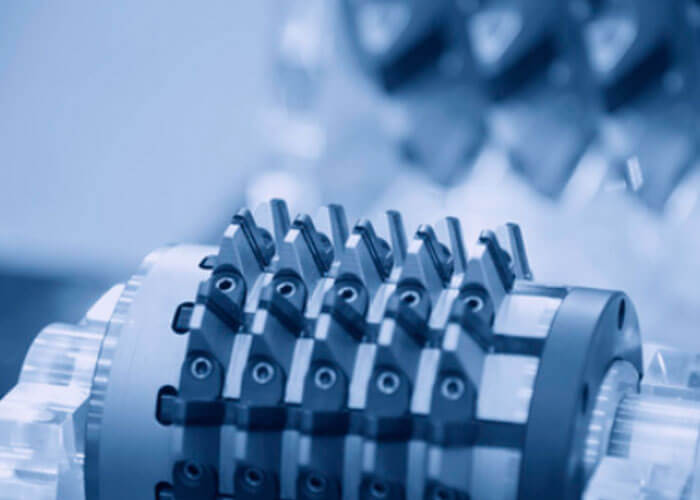

Fresado CNC, particularmente 5 el fresado de eje se puede utilizar para crear formas complejas sujetadores hechos a medida de aleación de níquel, acero inoxidable, aleación de aluminio, titanio, latón y cobre.

La ventaja de las fresadoras multieje hace que el proceso de fresado CNC sea versátil, y tolerancias de precisión, para crear muchos tipos diferentes de sujetadores y características de piezas.

Mientras tanto, El fresado es también el mejor proceso para crear modelos de fundición a presión..

Capacidades de servicios de fresado CNC HZW

Con más de 16 años de rica experiencia y experiencia en servicios de mecanizado CNC, Brindamos servicio de fresado CNC de precisión OEM y sujetadores personalizados productos que implican fresado de precisión, fresado de rosca, fresado de metales, fresado de aleaciones, etc..

Nuestro experimentado equipo de ingenieros puede seleccionar las herramientas adecuadas, optimice las trayectorias de la herramienta para cortar rápido y lograr una buena superficie de fresado, además de mantener una estricta tolerancia. Podemos proporcionar todo tipo de sujetadores y piezas de fresado CNC personalizados para satisfacer las necesidades de su proyecto.

Si tiene algún problema para obtener su servicio de fresado CNC de HZW, Contáctenos y tratar de obtener una solución aquí.

¿Cuál es el proceso de fresado CNC??

A partir del diseño de un dibujo de sujetador de fresado CNC con programa CAD, luego, el software CAM convierte los archivos a un programa de máquina CNC, que puede dictar a la máquina qué hacer y cómo hacerlo.

Los servicios de fresado CNC aplican técnicas computarizadas para completar la fabricación como las siguientes etapas básicas de producción:

- Diseño de un modelo CAD de fresado CNC para sujetadores hechos a medida

- Convertir el modelo CAD en un programa de fresado CNC

- Configuración de la fresadora CNC

- Cortar piezas pequeñas del bloque de metal y materiales de aleación para obtener una forma aproximada

- Ejecutar la operación de fresado CNC con mayor precisión y exactitud

Qué tipos de materias primas utiliza el fresado CNC?

Acero inoxidable

Los aceros inoxidables se pueden clasificar en función de su estructura cristalina.. Esto incluye austenítico, ferrítico, martensítico, dúplex y súper dúplex.

Aleación especial de níquel

Materiales tales como: Aleación 400, K-500, 718, 625, 601, 600, 825, 800, 800H, 800HT, C22, C276, B, B2, B3, C4, C2000, G-35, 230, X750, 617, 925, serie GH.

Titanio

Los sujetadores de titanio son ampliamente utilizados en campos especiales., como intercambiadores de calor, aeroespacial y defensa, nuclear, sistemas de energía y válvulas.

Aleación de aluminio

La aleación de aluminio es un metal liviano con una excelente relación resistencia-peso, lo que lo hace ideal para aplicaciones en las que se requiere resistencia a nivel metálico, pero la masa sigue siendo una preocupación.

Latón

El latón es una aleación de cobre versátil que conserva algunos de los beneficios del cobre puro pero también mejora algunos de sus atributos.. El latón es un metal mecánicamente más fuerte y de menor fricción., y ofrece mejor resistencia a la corrosión y al desgaste que el cobre básico.

Cobre

El material de cobre es bien conocido por su conductividad eléctrica y térmica.. Es muy resistente a la corrosión y también es inherentemente antimicrobiano.. La energía, automotor, médico, y las industrias aeroespaciales utilizan el cobre específicamente para estas propiedades.

No saber qué materiales estás buscando.? Lo buscaremos! Envíe su solicitud de cotización sobre el material para nosotros. Y nuestro equipo de expertos estará encantado de revisar el proyecto..

¿Para qué se utilizan las piezas de fresado CNC??

Acabados superficiales de fresado CNC HZW

El producto de metal o aleación se utiliza como ánodo., y se forma una película de óxido en la superficie por electrólisis.

Las películas de óxido de metal cambian el estado y las propiedades de la superficie., como la coloración de la superficie, mejorar la resistencia a la corrosión, mejorar la resistencia al desgaste y la dureza, que protege las superficies de las piezas.

Aleaciones o metales no ferrosos (como el aluminio, magnesio y aleaciones, etc.) se puede anodizar.

Este método es ampliamente utilizado en sujetadores personalizados., partes mecánicas, aeronaves y autopartes, instrumentos de precisión y equipos de radio, necesidades diarias y decoración arquitectónica.

La pasivación se refiere al proceso en el que el metal se oxida mediante un oxidante fuerte o un método electroquímico para convertir la superficie en un estado inactivo..

La pasivación se debe a la acción de metales y sustancias oxidantes., y muy delgada, se forma una película de pasivación densa y bien cubierta sobre la superficie del metal cuando actúa, y se adsorbe firmemente en la superficie del metal.

Esta película existe como una fase separada., generalmente un compuesto de óxidos metálicos.

Desempeña el papel de separar completamente el metal del medio corrosivo., evitando que el metal entre en contacto con el medio corrosivo, para que el metal básicamente deje de disolverse y forme un estado pasivo para evitar la corrosión.

El acabado de la superficie de pulido también se conoce como acabado de pulido., un proceso de frotar la superficie de sujetadores y piezas o utilizar una acción química para producir una superficie lisa y brillante, hacer que la superficie obtenga una reflexión especular significativa o reducir la reflexión difusa en algunos materiales.

El enchapado también se conoce como galvanoplastia..

Es una tecnología que utiliza la electrólisis para unir una película de metal a la superficie del metal..

El proceso de usar una corriente eléctrica para reducir los cationes metálicos disueltos de modo que formen una fina capa metálica coherente en un electrodo., para cambiar las propiedades de la superficie metálica o aumentar el grosor de las piezas de tamaño insuficiente.

cromado, niquelado, galvanizado, el revestimiento de cobre y más se aplican a menudo en HZW.

El acabado de pintura se refiere a un proceso de alteración del acabado de la superficie., pintura en aerosol, pigmento, o color a una superficie sólida como una capa protectora coloreada, y se puede hacer no solo en metal sino también en componentes mecanizados CNC no metálicos de cualquier forma.

El acabado de pintura generalmente se aplica sobre aluminio., cobre, piezas de acero inoxidable y aleaciones especiales.

El propósito de la pintura es mejorar la apariencia estética y prevenir la corrosión u oxidación..

El óxido negro también se conoce como proceso de ennegrecimiento., pavonado con pistola o ennegrecimiento en caliente, un proceso químico de formación de un revestimiento de conversión negro sobre acero inoxidable, aleaciones de cobre y níquel.

El acabado de óxido negro puede ayudar a mejorar la resistencia a la corrosión de las piezas metálicas y minimizar el reflejo de la luz.

El recubrimiento en polvo es el uso de equipos de pulverización de polvo para rociar el recubrimiento en polvo sobre la superficie de la pieza de trabajo..

Bajo la acción de la electricidad estática, el polvo se adsorberá uniformemente en la superficie de la pieza de trabajo para formar una capa de polvo.

El recubrimiento en polvo se cura mediante cocción y nivelación a alta temperatura., y se convierte en el recubrimiento final con diferentes efectos.

El efecto de pulverización de la pulverización de polvo es superior al proceso de pulverización normal en términos de resistencia mecánica., adhesión, resistencia a la corrosión y resistencia al envejecimiento, y el costo es bajo.

El cepillado es un método de proceso de superficie que forma líneas en la superficie de la pieza de trabajo al moler productos para lograr un efecto decorativo..

Según las diferentes líneas después del dibujo., se puede dividir en: dibujo recto, dibujo caótico, corrugación, y arremolinándose.

El acabado de cepillado se usa ampliamente en materiales de acero inoxidable donde una serie de pequeñas líneas paralelas se rayan en la superficie con un cepillo de alambre o una herramienta de pulido..

Sobre 90% de los sujetadores son a base de acero, y los niveles de resistencia requeridos a menudo se desarrollan en sujetadores de acero mediante un proceso de templado y revenido.

Algunos tratamientos térmicos como el recocido suavizan el metal, mientras otros lo endurecen y fortalecen.

Los tratamientos térmicos de recocido se utilizan para aliviar la tensión residual., eliminar el trabajo en frío y disolver los elementos de aleación o segregación y proporcionar un material más homogéneo.

Durante el temple y el revenido, los sujetadores de acero se calientan primero a una temperatura en la que su estructura se transforma en austenita y luego se templan o se enfrían rápidamente en agua, aceite o aire a una temperatura en la que la estructura cristalina se transforma en martensita.

Mientras que el tratamiento térmico de endurecimiento aumenta la resistencia del material del sujetador, Las aleaciones endurecidas tienen ductilidad reducida., lo que significa que se agrietarán con menos tensión o deformación que los sujetadores recocidos.

El acero primero se cementa o carbonitrura para aumentar el contenido de carbono en la capa exterior o capa.. Después, los pasadores o sujetadores de acero cementado generalmente se endurecen mediante un proceso de temple y revenido.

Los sujetadores resultantes tienen una suave, pese, Núcleo interior de acero con bajo contenido de carbono y caja endurecida., superficie exterior de acero de alto carbono. La superficie endurecida resiste la abrasión, abrasión o corte.

La fosfatación es una tecnología de acabado de pretratamiento comúnmente utilizada.

Debe pertenecer al tratamiento de película de conversión química., que se utiliza principalmente para fosfatar superficies de acero, y el fosfatado también se puede aplicar a metales no ferrosos (como el aluminio, zinc) partes.

La fosfatación es un proceso de reacción química y electroquímica para formar una película de conversión química de fosfato., y la película de conversión de fosfato formada se llama película de fosfatado.

El objetivo principal del fosfatado es proteger el metal base y evitar que el metal se corroa hasta cierto punto..

Se utiliza como imprimación antes de pintar para mejorar la adherencia y la capacidad anticorrosiva de la película de pintura para reducir la fricción y lubricar en el proceso de trabajo en frío del metal..

Los materiales metálicos y de acero más utilizados en la industria se corroerán en diversos grados cuando se utilicen en entornos como la atmósfera., Agua de mar, suelo y materiales de construccion.

Con el fin de garantizar el uso normal de los productos de acero y prolongar su vida útil, la tecnología de protección anticorrosión del acero siempre ha recibido una gran atención.

El galvanizado en caliente es una de las formas más efectivas de retrasar la corrosión ambiental de los materiales de hierro y acero..

Consiste en sumergir los productos de hierro y acero cuyas superficies han sido limpiadas y activadas en una solución de zinc fundido. La superficie está recubierta con un revestimiento de aleación de zinc con buena adherencia..

En comparación con otros métodos de protección de metales, el proceso de galvanizado en caliente tiene las características de protección de la combinación de la barrera física y la protección electroquímica del recubrimiento, la fuerza de unión del recubrimiento y el sustrato, la compacidad, durabilidad, libre de mantenimiento y económico del recubrimiento.

Tiene ventajas incomparables en términos de flexibilidad y adaptabilidad a la forma y tamaño de los productos..

La gente prefiere el proceso de galvanizado en caliente debido a su bajo costo de enchapado., excelentes propiedades de protección y hermosa apariencia, que es ampliamente utilizado en automóviles, construcción, electrodomésticos, productos quimicos, maquinaria, petróleo, metalurgia, industria pesada, transportación, energia electrica, Ingeniería Marina, etc..

Dacromet es un nuevo tipo de tecnología de tratamiento de superficies.

En comparación con el proceso de galvanoplastia tradicional, Dacromet es una “galvanoplastia verde”.

Sus ventajas son las siguientes:

1. Mayor resistencia a la corrosión: El grosor del recubrimiento Dacromet es de solo 4-8 μm, pero su efecto antioxidante es más que 7-10 veces la del electrogalvanizado tradicional, recubrimiento de pintura o galvanizado en caliente.

2. Sin fragilización por hidrógeno: El proceso de tratamiento de Dacromet determina que Dacromet no tiene fragilización por hidrógeno, por lo que Dacromet es muy adecuado para el recubrimiento de piezas estresadas.

3. Alta resistencia al calor: Dacromet puede resistir la corrosión a alta temperatura, y la temperatura de resistencia al calor puede alcanzar más de 300 ℃.

4. Buena fuerza de unión y rendimiento de recubrimiento: El recubrimiento Dacromet tiene una buena fuerza de unión con el sustrato metálico, y tiene una fuerte adherencia con otros recubrimientos adicionales. Las partes tratadas son fáciles de rociar y colorear., y combinado con recubrimientos orgánicos. La fuerza supera incluso a la de la película de fosfatado.

5. Buena permeabilidad: Debido al efecto de blindaje electrostático., los agujeros profundos, las hendiduras y las paredes internas de los accesorios de tubería son difíciles de galvanizar con zinc, por lo que las partes anteriores de la pieza de trabajo no pueden protegerse mediante galvanoplastia. Dacromet puede entrar en estas partes de la pieza de trabajo para formar un revestimiento de dacromet.

6. Sin contaminación ni molestias al público: Dacromet no genera aguas residuales y gases residuales que contaminan el medio ambiente en todo el proceso de producción, procesamiento y recubrimiento de piezas, y no necesita tratar tres residuos, lo que reduce el costo del tratamiento.