Servicii de prelucrare CNC

HZW oferă servicii de prelucrare CNC de calitate excelentă pentru domeniul medical, electronica de precizie, industria auto și nu numai.

Servicii de prelucrare CNC HZW

HZW oferă o varietate de servicii de prelucrare CNC de precizie, inclusiv frezare, cotitură, EDM, electroeroziune cu sârmă și șlefuire de suprafață. Cu precizie 3-, 4- și centre de prelucrare CNC cu 5 axe, combinate cu alte capabilități avansate și cu echipa noastră experimentată, ne putem ocupa de toate tipurile de piese de prelucrare CNC din materiale metalice și aliaje. Indiferent de ce aveți nevoie de elemente de fixare sau piese personalizate, serviciile noastre de prelucrare vor fi cea mai bună alegere. Contactați-ne astăzi pentru a vă finaliza piesele de prelucrare cnc cât mai repede 5 zile!

Caracteristici ale prelucrării CNC

- Flexibil, Versatil, Personalizat ușor

- Foarte precise cu toleranțe de precizie

- Cost mai mic pentru unelte fixe și pregătire

- Potrivit pentru o varietate de materiale (aliaj de aluminiu, alamă, oţel inoxidabil, aliaj de nichel și titan, cupru etc.)

- Elementele de fixare și componentele personalizate prelucrate CNC au o rezistență maximă și pot fi utilizate imediat după procesare

Ce tipuri de materii prime folosesc prelucrarea CNC?

Mai mult decât 28 diferite grade demetale și materiale din aliaje speciale sunt disponibile la HZW.

Metal și aliaj: Aluminiu (6061, 6063, 7075), Oţel inoxidabil (304, 2205, 2507, 17-4 PH, 904L), Aliaj de nichel (Aliaj 400, K-500, 718, 625, 601, 600, 825, 800, 800H, 800HT, C22, C276), Titan, Cupru, Alamă, etc.

Unele caracteristici importante ale celor mai populare materiale metalice și aliaje de prelucrare includ:

Oţel inoxidabil

Oțelurile inoxidabile pot fi clasificate pe baza structurii lor cristaline. Aceasta include austenitice, feritic, martensitic, duplex și super duplex.

Aliaj special de nichel

Materiale precum: Aliaj 400, K-500, 718, 625, 601, 600, 825, 800, 800H, 800HT, C22, C276, B, B2, B3, C4, C2000, G-35, 230, X750, 617, 925, seria GH.

Titan

Elementele de fixare din titan sunt utilizate pe scară largă în domenii speciale, precum schimbătoarele de căldură, aerospațial și de apărare, nuclear, sisteme de energie și supape.

Aliaj de aluminiu

Aliajul de aluminiu este un metal ușor, cu un raport excelent rezistență-greutate, făcându-l ideal pentru aplicații în care este necesară rezistența la nivel metalic, dar masa este încă o preocupare.

Alamă

Alama este un aliaj de cupru versatil care păstrează unele dintre beneficiile cuprului pur, dar își îmbunătățește și unele dintre atributele sale.. Alama este un metal mecanic mai puternic și cu frecare redusă, și oferă o rezistență mai bună la coroziune și uzură decât cuprul de bază.

Cupru

Materialul de cupru este bine cunoscut pentru conductivitatea sa electrică și termică. Este foarte rezistent la coroziune și este, de asemenea, în mod inerent antimicrobian. Energia, automotive, medical, și industriile aerospațiale folosesc cuprul special pentru aceste proprietăți.

Neștiind ce materiale cauți? O vom sursa! Trimiteți cererea dvs. de ofertă despre material pentru noi. Și echipa noastră de experți va fi bucuroasă să revizuiască proiectul.

Pentru ce sunt folosite piesele de prelucrare CNC?

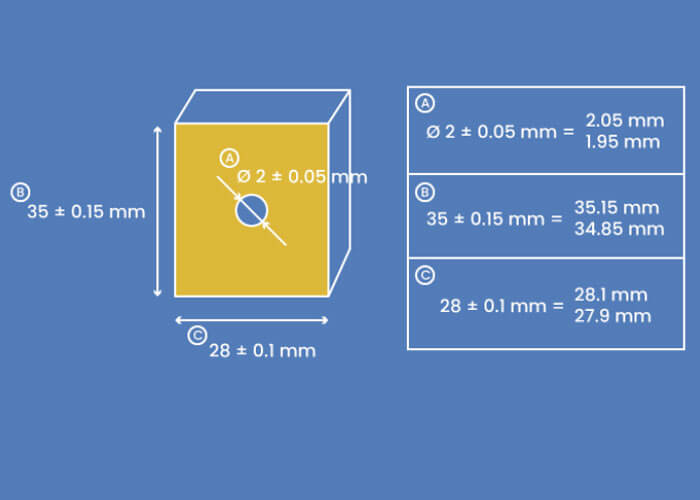

Toleranțe pentru prelucrarea CNC

Cu o gamă largă de mașini CNC, suntem capabili să oferim elemente de fixare și piese prelucrate CNC cu toleranță pentru suport cu cel mai economic preț și toleranță de super precizie.

Când lucrați cu HZW, echipa noastră garantează că toate piesele personalizate vor fi realizate în conformitate cu specificațiile dumneavoastră.

Dacă desenele modelului 2D nu sunt disponibile, poti indica si cu ISO 2678 de asemenea. Aflați mai multe despre ISO 2678 standard de toleranță.

| Dimensiune | Toleranțe de producție |

| 0.5 – 6.00 mm | ± 0.05 mm |

| 6.00 – 30.00 mm | ± 0.10 mm |

| 30.00 – 120.00 mm | ± 0.15 mm |

| 120.00 – 400.00 mm | ± 0.20 mm |

| 400.00 – 1000.00 mm | ± 0.30 mm |

| unghiular: ±0,5° | |

| Rugozitatea suprafeței 3,2μm Ra | |

HZW CNC prelucrare finisaje suprafețe

Produsul din metal sau aliaj este utilizat ca anod, iar la suprafață se formează o peliculă de oxid prin electroliză.

Filmele de oxid de metal modifică starea și proprietățile suprafeței, cum ar fi colorarea suprafeței, îmbunătățirea rezistenței la coroziune, sporește rezistența la uzură și duritatea, care protejează suprafețele pieselor.

Metale sau aliaje neferoase (precum aluminiul, magneziu și aliaje, etc) poate fi anodizat.

Această metodă este utilizată pe scară largă în elementele de fixare personalizate, Componente mecanice, avioane și piese auto, instrumente de precizie și echipamente radio, necesitățile zilnice și decorarea arhitecturală.

Pasivarea se referă la procesul în care metalul este oxidat printr-un oxidant puternic sau o metodă electrochimică pentru a transforma suprafața într-o stare inactivă..

Pasivarea se datorează acțiunii metalului și a substanțelor oxidante, și un foarte subțire, pe suprafața metalică se formează peliculă de pasivare densă și bine acoperită atunci când acționează, și este ferm adsorbit pe suprafața metalică.

Acest film există ca o fază separată, de obicei un compus de oxizi metalici.

Joacă rolul de a separa complet metalul de mediul coroziv, împiedicând metalul să intre în contact cu mediul coroziv, astfel încât metalul, practic, încetează să se dizolve și formează o stare pasivă pentru a preveni coroziunea.

Finisajul suprafeței de lustruire este cunoscut și ca finisaj de lustruire, un proces de frecare a suprafeței elementelor de fixare și a pieselor sau de utilizare a unei acțiuni chimice pentru a produce o suprafață netedă și strălucitoare, face ca suprafața să obțină o reflexie speculară semnificativă sau să reducă reflexia difuză în unele materiale.

Placarea este cunoscută și sub denumirea de galvanizare.

Este o tehnologie care folosește electroliza pentru a atașa o peliculă de metal pe suprafața metalului.

Procesul de utilizare a curentului electric pentru a reduce cationii metalici dizolvați, astfel încât aceștia să formeze un strat subțire de metal coerent pe un electrod, pentru a modifica proprietățile suprafeței metalice sau pentru a crește grosimea pieselor subdimensionate.

Placare cu crom, placare cu nichel, placare cu zinc, placarea cu cupru și altele sunt adesea aplicate la HZW.

Finisarea vopsirii se referă la un proces de modificare a finisării suprafeței, vopsea prin pulverizare, pigment, sau colorați pe o suprafață solidă ca strat protector colorat, și se poate realiza nu numai pe metal, ci și pe componente nemetalice prelucrate CNC de orice formă.

Finisajul vopsirii se aplică de obicei pe aluminiu, cupru, piese din oțel inoxidabil și aliaje speciale.

Scopul vopsirii este de a îmbunătăți aspectul estetic și de a preveni coroziunea sau oxidarea.

Oxidul negru este cunoscut și ca proces de înnegrire, albăstrirea armei sau înnegrirea la cald, un proces chimic de formare a unui strat de conversie negru pe oțel inoxidabil, aliaje de cupru și nichel.

Finisarea cu oxid negru poate ajuta la îmbunătățirea rezistenței la coroziune a pieselor metalice și la minimizarea reflexiei luminii.

Acoperirea cu pulbere este utilizarea echipamentelor de pulverizare cu pulbere pentru a pulveriza acoperirea cu pulbere pe suprafața piesei de prelucrat.

Sub acțiunea electricității statice, pulberea va fi adsorbită uniform pe suprafața piesei de prelucrat pentru a forma un strat de pulbere.

Acoperirea cu pulbere este întărită prin coacere la temperatură ridicată și nivelare, și devine stratul final cu diferite efecte.

Efectul de pulverizare al pulverizării cu pulbere este superior procesului normal de pulverizare în ceea ce privește rezistența mecanică, adeziune, rezistență la coroziune și rezistență la îmbătrânire, iar costul este mic.

Perierea este o metodă de procesare a suprafeței care formează linii pe suprafața piesei de prelucrat prin șlefuirea produselor pentru a obține un efect decorativ..

Conform diferitelor linii după desen, poate fi împărțit în: desen drept, desen haotic, ondulare, și învârtindu-se.

Finisajul de periere este utilizat pe scară largă pe materialele din oțel inoxidabil unde o serie de linii paralele mici sunt zgâriate pe suprafață cu o perie de sârmă sau un instrument de lustruit.

Despre 90% elementele de fixare sunt pe bază de oțel, iar nivelurile de rezistență necesare sunt adesea dezvoltate în elementele de fixare din oțel folosind un proces de călire și revenire.

Unele tratamente termice, cum ar fi recoacerea, înmoaie metalul, în timp ce alţii îl întăresc şi îl întăresc.

Tratamentele termice de recoacere sunt folosite pentru a elimina stresul rezidual, îndepărtați lucrul la rece și dizolvați elementele de aliere sau segregarea și asigurați un material mai omogen.

În timpul călirii și călirii, Elementele de fixare din oțel sunt mai întâi încălzite la o temperatură în care structura lor se transformă în austenită și apoi stinsă sau răcită rapid în apă, ulei sau aer la o temperatură la care structura cristalină se transformă în martensită.

În timp ce tratamentul termic de întărire crește rezistența materialului de fixare, aliajele întărite au ductilitate redusă, ceea ce înseamnă că se vor crăpa la o deformare sau o deformare mai mică decât elementele de fixare recoapte.

Oțelul este mai întâi carburat sau carbonitrurat pentru a crește conținutul de carbon în stratul exterior sau înveliș. Apoi, bolțurile sau elementele de fixare din oțel carburat sunt de obicei călite printr-un proces de călire și revenire.

Elementele de fixare rezultate au un moale, greu, miez interior din oțel cu conținut scăzut de carbon și un călit, suprafață exterioară din oțel cu conținut ridicat de carbon. Suprafața întărită rezistă la abraziune, abraziune sau tăiere.

Fosfatarea este o tehnologie de finisare de pretratare utilizată în mod obișnuit.

Ar trebui să aparțină tratamentului cu film de conversie chimică, care este utilizat în principal pentru fosfatarea suprafeței de oțel, iar fosfatarea poate fi aplicată și pe metale neferoase (precum aluminiul, zinc) părți.

Fosfatarea este un proces de reacție chimică și electrochimică pentru a forma o peliculă de conversie chimică a fosfatului, iar filmul de conversie a fosfatului format se numește film de fosfatare.

Scopul principal al fosfatării este de a proteja metalul de bază și de a preveni corodarea metalului într-o anumită măsură.

Este folosit ca grund înainte de vopsire pentru a îmbunătăți aderența și capacitatea anticorozivă a peliculei de vopsea pentru a reduce frecarea și a lubrifia în procesul de prelucrare la rece a metalului..

Cele mai utilizate materiale din metal și oțel în industrie se vor coroda în grade diferite atunci când sunt utilizate în medii precum atmosfera, apa de mare, sol si materiale de constructii.

Pentru a asigura utilizarea normală a produselor din oțel și pentru a prelungi durata de viață a acestora, tehnologia de protecție anticorozivă a oțelului a primit întotdeauna o atenție pe scară largă.

Galvanizarea la cald este una dintre cele mai eficiente moduri de a întârzia coroziunea din mediu a materialelor din fier și oțel.

Este de a scufunda produsele din fier și oțel ale căror suprafețe au fost curățate și activate în soluție de zinc topit.. Suprafața este acoperită cu un strat de aliaj de zinc cu o bună aderență.

În comparație cu alte metode de protecție a metalelor, procesul de galvanizare la cald are caracteristicile de protecție ale combinației dintre bariera fizică și protecția electrochimică a acoperirii, puterea de lipire a stratului de acoperire și a substratului, compactitatea, durabilitate, fără întreținere și economic al stratului de acoperire.

Are avantaje de neegalat în ceea ce privește flexibilitatea și adaptabilitatea la forma și dimensiunea produselor.

Procesul de galvanizare la cald este favorizat de oameni datorită costului său scăzut de placare, proprietăți excelente de protecție și aspect frumos, care este utilizat pe scară largă în automobile, constructie, electrocasnice, chimicale, utilaje, petrol, metalurgie, industria grea, transport, energie electrică, Inginerie marină, etc.

Dacromet este un nou tip de tehnologie de tratare a suprafețelor.

În comparație cu procesul tradițional de galvanizare, Dacromet este o „galvanizare verde”.

Avantajele sale sunt următoarele:

1. Rezistență superioară la coroziune: Grosimea acoperirii Dacromet este de numai 4-8μm, dar efectul său anti-rugină este mai mult decât 7-10 ori mai mult decât electrogalvanizarea tradițională, galvanizare la cald sau vopsea.

2. Fără fragilizare prin hidrogen: Procesul de tratare al Dacromet determină că Dacromet nu are fragilizare prin hidrogen, deci Dacromet este foarte potrivit pentru acoperirea pieselor tensionate.

3. Rezistență ridicată la căldură: Dacromet poate rezista la coroziune la temperaturi ridicate, iar temperatura de rezistență la căldură poate ajunge peste 300℃.

4. Forță bună de lipire și performanță de acoperire: Acoperirea Dacromet are o forță bună de lipire cu substratul metalic, și are aderență puternică cu alte acoperiri suplimentare. Părțile tratate sunt ușor de pulverizat și colorat, și combinate cu acoperiri organice. Forța o depășește chiar pe cea a peliculei de fosfatare.

5. Permeabilitate bună: Datorită efectului de ecranare electrostatică, găurile adânci, fantele și pereții interiori ai fitingurilor pentru țevi sunt dificil de galvanizat cu zinc, astfel încât părțile de mai sus ale piesei de prelucrat nu pot fi protejate prin galvanizare. Dacromet poate intra în aceste părți ale piesei de prelucrat pentru a forma un strat de dacromet.

6. Fără poluare și neplăceri publice: Dacromet nu genereaza apa reziduala si gaze reziduale care polueaza mediul in intregul proces de productie, prelucrarea și acoperirea piesei de prelucrat, și nu are nevoie să trateze trei deșeuri, ceea ce reduce costul tratamentului.