CNC Machining Services

HZW provides excellent quality service CNC machining for medical, precision electronics, automobile industry and more.

HZW CNC Machining Services

HZW provides a variety of precision CNC machining services including milling, dönüm, Erozyon, tel EDM ve yüzey taşlama. Hassas bir şekilde 3-, 4- ve 5 eksenli CNC işleme merkezleri, diğer gelişmiş yetenekler ve deneyimli ekibimizle birleştiğinde, we can handle all types of CNC machining parts in metal and alloy materials. Whatever you need custom fasteners or parts, our machining services will be your best choice. Contact us today to get your cnc machining parts done in as fast as 5 günler!

Features of CNC Machining

- Flexible, Versatile, Easily customized

- Highly accurate with precision tolerances

- Lower cost for fixed tooling and preparation

- Suitable for a variaty of materials (aluminum alloy, pirinç, paslanmaz çelik, nickel alloy and titanium, copper etc.)

- CNC machined custom fasteners and components are full strength and can be used soon after processed

What Types of Raw Materials CNC Machining Use?

More than 28 different grades ofmetal and special alloy materials are available at HZW.

Metal and Alloy: Alüminyum (6061, 6063, 7075), Paslanmaz çelik (304, 2205, 2507, 17-4 PH, 904L), Nikel alaşımı (Alaşım 400, K-500, 718, 625, 601, 600, 825, 800, 800H, 800HT, C22, C276), Titanyum, Bakır, Pirinç, vesaire.

Some important characteristics of the most popular machining metal and alloy materials include:

Paslanmaz çelik

Paslanmaz çelikler kristal yapılarına göre sınıflandırılabilir.. Bu östenitik içerir, ferritik, martensitik, dubleks ve süper dubleks.

Özel Nikel Alaşımı

gibi malzemeler: Alaşım 400, K-500, 718, 625, 601, 600, 825, 800, 800H, 800HT, C22, C276, B, B2, B3, C4, C2000, G-35, 230, X750, 617, 925, GH serisi.

Titanyum

Titanyum bağlantı elemanları özel alanlarda yaygın olarak kullanılmaktadır., ısı eşanjörleri gibi, havacılık ve savunma, nükleer, enerji ve vana sistemleri.

Alüminyum alaşım

Alüminyum alaşımı, mükemmel bir ağırlık-ağırlık oranına sahip hafif bir metaldir., metalik düzeyde mukavemetin gerekli olduğu, ancak kütlenin hala endişe kaynağı olduğu uygulamalar için ideal hale getirir.

Pirinç

Pirinç, saf bakırın bazı faydalarını koruyan ama aynı zamanda bazı özelliklerini geliştiren çok yönlü bir bakır alaşımıdır.. Pirinç, mekanik olarak daha güçlü ve daha düşük sürtünmeli bir metaldir., ve temel bakırdan daha iyi korozyon ve aşınma direnci sunar.

Bakır

Bakır malzeme, elektriksel ve termal iletkenliği ile bilinir.. Korozyona karşı çok dirençlidir ve aynı zamanda doğası gereği antimikrobiyaldir.. Enerji, otomotiv, tıbbi, ve havacılık endüstrileri, özellikle bu özellikler için bakırdan yararlanır..

Hangi malzemeleri aradığınızı bilmeden? ona kaynak vereceğiz! Teklif talebinizi gönderin bize malzeme hakkında. Ve uzman ekibimiz projeyi incelemekten mutluluk duyacaktır..

What is CNC Machining Parts Used for?

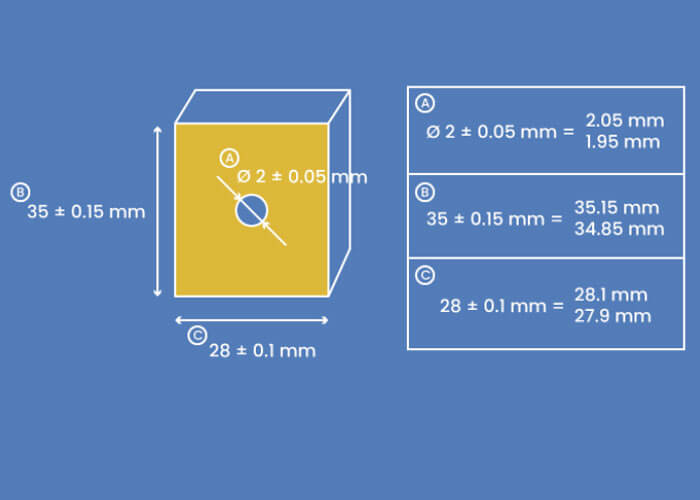

Tolerances for CNC Machining

With a wide range of CNC machines, we are able to provide stand tolerance CNC machined fasteners and parts with the most economic price and super precision tolerance.

When working with HZW, our team guarantee all custom parts will be made accordingly to your specification.

If 2D model drawings are not available, you can also indicate with ISO 2678 as well. Learn more about the ISO 2678 tolerance standard.

| Dimension | Production Tolerances |

| 0.5 - 6.00 mm | ± 0.05 mm |

| 6.00 - 30.00 mm | ± 0.10 mm |

| 30.00 - 120.00 mm | ± 0.15 mm |

| 120.00 - 400.00 mm | ± 0.20 mm |

| 400.00 - 1000.00 mm | ± 0.30 mm |

| Angular: ±0.5° | |

| Surface Roughness 3.2μm Ra | |

HZW CNC Machining Surface Finishes

Anot olarak metal veya alaşımlı ürün kullanılır., ve elektroliz ile yüzeyde bir oksit filmi oluşur..

Metal oksit filmler yüzey durumunu ve özelliklerini değiştirir, yüzey renklendirmesi gibi, korozyon direncini iyileştirmek, aşınma direncini ve sertliği artırın, parça yüzeylerini koruyan.

Demir dışı metaller veya alaşımlar (alüminyum gibi, magnezyum ve alaşımlar, vesaire) anodize edilebilir.

Bu yöntem, özel bağlantı elemanlarında yaygın olarak kullanılmaktadır., mekanik parçalar, uçak ve otomobil parçaları, hassas aletler ve radyo ekipmanı, günlük ihtiyaçlar ve mimari dekorasyon.

Pasivasyon, yüzeyi aktif olmayan bir duruma getirmek için metalin güçlü bir oksidan veya elektrokimyasal yöntemle oksitlendiği işlemi ifade eder..

Pasivasyon, metal ve oksitleyici maddelerin etkisinden kaynaklanır., ve çok ince, etki ettiğinde metal yüzey üzerinde yoğun ve iyi örtülen pasivasyon filmi oluşur., ve metal yüzeye sıkıca adsorbe edilir.

Bu film ayrı bir aşama olarak var, genellikle bir metal oksit bileşiği.

Metali aşındırıcı ortamdan tamamen ayırma görevini üstlenir., metalin aşındırıcı ortamla temasını önleme, Böylece metal temelde çözünmeyi durdurur ve korozyonu önlemek için pasif bir durum oluşturur..

Cilalı yüzey cilası ayrıca cilalı cila olarak da bilinir., pürüzsüz ve parlak bir yüzey elde etmek için bağlantı elemanlarının ve parçaların yüzeyini ovalama veya kimyasal bir işlem kullanma işlemi, bazı malzemelerde yüzeyin belirgin aynasal yansıma elde etmesini veya dağınık yansımayı azaltmasını sağlayın.

Kaplama aynı zamanda galvanik kaplama olarak da bilinir..

Metalin yüzeyine metal bir film yapıştırmak için elektroliz kullanan bir teknolojidir..

Çözünmüş metal katyonlarını bir elektrot üzerinde ince, tutarlı bir metal kaplama oluşturacak şekilde azaltmak için bir elektrik akımı kullanma işlemi, metal yüzeyin özelliklerini değiştirmek veya küçük boyutlu parçalar için kalınlık oluşturmak için.

Krom kaplama, Nikel kaplama, çinko kaplama, bakır kaplama ve daha fazlası genellikle HZW'de uygulanır.

Boyama bitirme, değişen bir yüzey bitirme işlemini ifade eder., boya püskürtme, pigment, veya renkli bir koruyucu tabaka olarak katı bir yüzeye boyayın, ve sadece metal üzerinde değil, aynı zamanda herhangi bir şekildeki metal olmayan CNC işlenmiş bileşenler üzerinde de yapılabilir..

Boyama bitirme genellikle alüminyum üzerine uygulanır., bakır, paslanmaz çelik ve özel alaşımlı parçalar.

Boyamanın amacı estetik görünümü iyileştirmek ve korozyon veya oksidasyonu önlemektir..

Kara oksit, karartma işlemi olarak da bilinir., gun blueing veya sıcak kararma, paslanmaz çelik üzerinde siyah bir dönüşüm kaplaması oluşturmak için kimyasal bir işlem, bakır ve nikel alaşımları.

Siyah oksit kaplama, metal parçaların korozyon direncini artırmaya ve ışık yansımasını en aza indirmeye yardımcı olabilir.

Toz kaplama, iş parçasının yüzeyine toz kaplama püskürtmek için toz püskürtme ekipmanının kullanılmasıdır..

Statik elektriğin etkisi altında, Toz, bir toz kaplama oluşturmak için iş parçasının yüzeyinde eşit şekilde adsorbe edilecektir..

Toz kaplama, yüksek sıcaklıkta pişirme ve tesviye ile kürlenir, ve farklı efektlerle son kaplama haline gelir..

Toz püskürtmenin püskürtme etkisi, mekanik dayanım açısından normal püskürtme işleminden daha üstündür., yapışma, korozyon direnci ve yaşlanma direnci, ve maliyeti düşük.

Fırçalama, dekoratif bir etki elde etmek için ürünleri taşlayarak iş parçasının yüzeyinde çizgiler oluşturan bir yüzey işleme yöntemidir..

According to the different lines after drawing, bölünebilir: straight drawing, chaotic drawing, corrugation, and swirling.

Fırçalama cilası, bir tel fırça veya parlatma aleti ile yüzeye bir dizi küçük paralel çizginin çizildiği paslanmaz çelik malzemelerde yaygın olarak kullanılır..

Hakkında 90% bağlantı elemanları çelik esaslıdır, ve gerekli mukavemet seviyeleri, genellikle bir su verme ve temperleme işlemi kullanılarak çelik bağlantı elemanlarında geliştirilir..

Tavlama gibi bazı ısıl işlemler metali yumuşatır., diğerleri onu sertleştirir ve güçlendirirken.

Artık gerilimi azaltmak için tavlama ısıl işlemleri kullanılır., soğuk işi ortadan kaldırın ve alaşım elementlerini veya segregasyonu çözün ve daha homojen bir malzeme sağlayın.

Su verme ve temperleme sırasında, çelik bağlantı elemanları önce yapılarının östenite dönüştüğü bir sıcaklığa kadar ısıtılır ve ardından su verilir veya suda hızla soğutulur, kristal yapının martenzite dönüştüğü bir sıcaklığa kadar yağ veya hava.

Sertleştirme ısıl işlemi bağlantı elemanı malzemesinin mukavemetini arttırırken, sertleştirilmiş alaşımlar azaltılmış sünekliğe sahiptir, bu da tavlanmış bağlantı elemanlarına göre daha az gerilme veya deformasyonla çatlayacakları anlamına gelir.

Çelik, dış katman veya kabuktaki karbon içeriğini artırmak için önce karbonlanır veya karbonitrürlenir.. O zamanlar, karbonlanmış çelik pimler veya bağlantı elemanları genellikle bir su verme ve temperleme işlemi ile sertleştirilir.

Ortaya çıkan bağlantı elemanları yumuşaktır, zorlu, düşük karbonlu çelik iç çekirdek ve sertleştirilmiş bir kasa, yüksek karbonlu çelik dış yüzey. Sertleştirilmiş yüzey aşınmaya karşı dayanıklıdır, aşınma veya kesme.

Fosfatlama, yaygın olarak kullanılan bir ön işlem bitirme teknolojisidir.

Kimyasal dönüşüm filmi tedavisine ait olmalıdır., esas olarak çelik yüzeyin fosfatlanması için kullanılır, ve fosfatlama demir dışı metallere de uygulanabilir. (alüminyum gibi, çinko) parçalar.

Fosfatlama, bir fosfat kimyasal dönüşüm filmi oluşturmak için kimyasal ve elektrokimyasal reaksiyon sürecidir., ve oluşan fosfat dönüşüm filmi, fosfatlama filmi olarak adlandırılır..

Fosfatlamanın temel amacı, ana metali korumak ve metalin belirli bir oranda korozyona uğramasını engellemektir..

Metal soğuk işleme sürecinde sürtünmeyi azaltmak ve yağlamak için boya filminin yapışma ve korozyon önleyici özelliğini geliştirmek için boyamadan önce astar olarak kullanılır..

Endüstride en yaygın olarak kullanılan metal ve çelik malzemeler, atmosfer gibi ortamlarda kullanıldığında değişen derecelerde paslanacaktır., deniz suyu, toprak ve inşaat malzemeleri.

Çelik ürünlerin normal kullanımını sağlamak ve kullanım ömürlerini uzatmak için, çeliğin korozyona karşı koruma teknolojisi her zaman geniş ilgi görmüştür.

Sıcak daldırma galvanizleme, demir ve çelik malzemelerin çevresel korozyonunu geciktirmenin en etkili yollarından biridir..

Yüzeyleri temizlenmiş ve aktive edilmiş demir çelik ürünlerinin ergimiş çinko çözeltisine daldırılmasıdır.. Yüzey, iyi yapışma özelliğine sahip çinko alaşımlı bir kaplama ile kaplanmıştır..

Diğer metal koruma yöntemleriyle karşılaştırıldığında, sıcak daldırma galvanizleme işlemi, kaplamanın fiziksel bariyeri ve elektrokimyasal koruması kombinasyonunun koruma özelliklerine sahiptir., kaplamanın ve alt tabakanın bağlanma gücü, kompaktlık, dayanıklılık, bakım gerektirmeyen ve ekonomik kaplama.

Esneklik ve ürünlerin şekline ve boyutuna uyarlanabilirlik açısından benzersiz avantajlara sahiptir..

Sıcak daldırma galvanizleme işlemi, düşük kaplama maliyeti nedeniyle insanlar tarafından tercih edilmektedir., mükemmel koruma özellikleri ve güzel görünüm, otomobillerde yaygın olarak kullanılan, construction, ev Aletleri, kimyasallar, makine, petroleum, metalurji, ağır sanayi, toplu taşıma, elektrik gücü, Deniz Mühendisliği, vesaire.

Dacromet, yeni bir yüzey işleme teknolojisi türüdür.

Geleneksel galvanik kaplama işlemiyle karşılaştırıldığında, Dacromet bir “yeşil galvanik kaplamadır”.

Avantajları aşağıdaki gibidir:

1. Üstün korozyon direnci: Dacromet kaplamanın kalınlığı sadece 4-8μm'dir., ancak pas önleyici etkisi daha fazladır 7-10 geleneksel elektrogalvanizlemenin kat kat, sıcak daldırma galvanizleme veya boya kaplama.

2. Hidrojen kırılganlığı yok: Dacromet'in arıtma süreci, Dacromet'in hidrojen kırılganlığına sahip olmadığını belirler, bu nedenle Dacromet, gerilmiş parçaların kaplanması için çok uygundur.

3. Yüksek ısı direnci: Dacromet, yüksek sıcaklık korozyonuna dayanabilir, ve ısı direnci sıcaklığı 300 ℃'nin üzerine çıkabilir.

4. İyi yapışma kuvveti ve yeniden kaplama performansı: Dacromet kaplama, metal alt tabaka ile iyi bir bağlanma kuvvetine sahiptir, ve diğer ek kaplamalarla güçlü bir yapışma özelliğine sahiptir.. İşlenen parçaların püskürtülmesi ve renklendirilmesi kolaydır, ve organik kaplamalarla birlikte. Kuvvet, fosfatlama filmininkini bile aşar.

5. İyi geçirgenlik: Elektrostatik koruma etkisi nedeniyle, derin delikler, boru bağlantı parçalarının yarıklarının ve iç duvarlarının çinko ile elektrolizle kaplanması zordur, bu nedenle iş parçasının yukarıdaki kısımları galvanik kaplama ile korunamaz. Dacromet, bir dacromet kaplama oluşturmak için iş parçasının bu kısımlarına girebilir.

6. Kirlilik ve kamu rahatsızlığı yok: Dacromet tüm üretim sürecinde atık su ve çevreyi kirleten atık gaz üretmez., işleme ve iş parçası kaplama, ve üç atığın işlenmesine gerek yoktur, Tedavi maliyetini azaltan.