Layanan Pemesinan CNC

HZW menyediakan layanan mesin CNC berkualitas tinggi untuk medis, elektronik presisi, industri otomotif dan banyak lagi.

Layanan Mesin CNC HZW

HZW menyediakan berbagai layanan permesinan CNC presisi termasuk penggilingan, berputar, EDM, kawat EDM dan penggilingan permukaan. Dengan presisi 3-, 4- dan pusat permesinan CNC 5-sumbu;, dikombinasikan dengan kemampuan canggih lainnya dan tim kami yang berpengalaman, kami dapat menangani semua jenis suku cadang mesin CNC dalam bahan logam dan paduan. Apa pun yang Anda butuhkan pengencang atau suku cadang khusus, layanan permesinan kami akan menjadi pilihan terbaik Anda. Hubungi kami hari ini untuk menyelesaikan suku cadang mesin cnc Anda secepat 5 hari!

Fitur Mesin CNC

- Fleksibel, Serbaguna, Mudah disesuaikan

- Sangat akurat dengan toleransi presisi

- Biaya lebih rendah untuk perkakas dan persiapan tetap

- Cocok untuk berbagai bahan (paduan aluminium, kuningan, besi tahan karat, paduan nikel dan titanium, tembaga dll.)

- Pengencang dan komponen khusus mesin CNC memiliki kekuatan penuh dan dapat digunakan segera setelah diproses

Jenis Bahan Baku Apa yang Digunakan Mesin CNC??

Lebih dari 28 nilai yang berbeda darilogam dan bahan paduan khusus tersedia di HZW.

Logam dan Paduan: Aluminium (6061, 6063, 7075), Besi tahan karat (304, 2205, 2507, 17-4 PH, 904L), paduan nikel (Paduan 400, K-500, 718, 625, 601, 600, 825, 800, 800H, 800HT, C22, C276), titanium, Tembaga, Kuningan, dll..

Beberapa karakteristik penting dari logam pemesinan dan bahan paduan yang paling populer meliputi::

Besi tahan karat

Baja tahan karat dapat diklasifikasikan berdasarkan struktur kristalnya. Ini termasuk austenitik, feritik, martensitik, dupleks dan super dupleks.

Paduan Nikel Khusus

Bahan seperti: Paduan 400, K-500, 718, 625, 601, 600, 825, 800, 800H, 800HT, C22, C276, B, B2, B3, C4, C2000, G-35, 230, X750, 617, 925, seri GH.

titanium

Pengencang titanium banyak digunakan di bidang khusus, seperti penukar panas, luar angkasa dan pertahanan, nuklir, energi dan sistem katup.

Paduan aluminium

Paduan aluminium adalah logam ringan dengan rasio kekuatan-terhadap-berat yang sangat baik, membuatnya ideal untuk aplikasi di mana kekuatan tingkat logam diperlukan tetapi massa masih menjadi perhatian.

Kuningan

Kuningan adalah paduan tembaga serbaguna yang mempertahankan beberapa manfaat tembaga murni tetapi juga meningkatkan beberapa atributnya. Kuningan adalah logam yang secara mekanis lebih kuat dan lebih rendah gesekan, dan menawarkan ketahanan korosi dan aus yang lebih baik daripada tembaga dasar.

Tembaga

Bahan tembaga terkenal dengan konduktivitas listrik dan termalnya. Ini sangat tahan terhadap korosi dan juga secara inheren antimikroba. Energi, otomotif, medis, dan industri kedirgantaraan menggunakan tembaga khusus untuk properti ini.

Tidak tahu bahan apa yang Anda cari? Kami akan sumbernya! Kirim permintaan penawaran Anda tentang materi kepada kami. Dan tim ahli kami akan dengan senang hati meninjau proyek tersebut.

Untuk Apa Bagian Mesin CNC Digunakan??

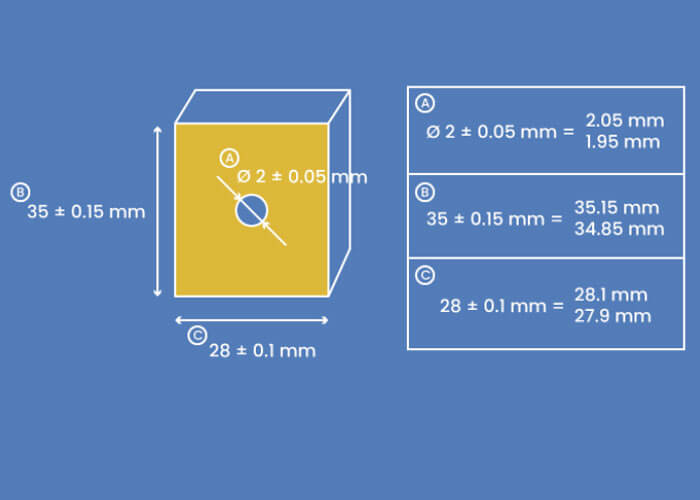

Toleransi untuk Mesin CNC

Dengan berbagai macam mesin CNC, kami dapat menyediakan pengencang dan suku cadang mesin CNC toleransi berdiri dengan harga paling ekonomis dan toleransi super presisi.

Saat bekerja dengan HZW, tim kami menjamin semua suku cadang khusus akan dibuat sesuai dengan spesifikasi Anda.

Jika gambar model 2D tidak tersedia, Anda juga dapat menunjukkan dengan ISO 2678 demikian juga. Pelajari lebih lanjut tentang ISO 2678 standar toleransi.

| Dimensi | Toleransi Produksi |

| 0.5 - 6.00 mm | ± 0.05 mm |

| 6.00 - 30.00 mm | ± 0.10 mm |

| 30.00 - 120.00 mm | ± 0.15 mm |

| 120.00 - 400.00 mm | ± 0.20 mm |

| 400.00 - 1000.00 mm | ± 0.30 mm |

| sudut: ±0,5° | |

| Kekasaran Permukaan 3.2μm Ra | |

Permukaan Mesin CNC HZW Selesai

Produk logam atau paduan digunakan sebagai anoda, dan film oksida terbentuk di permukaan dengan elektrolisis.

Film oksida logam mengubah keadaan dan sifat permukaan, seperti pewarnaan permukaan, meningkatkan ketahanan korosi, meningkatkan ketahanan aus dan kekerasan, yang melindungi permukaan bagian.

Logam atau paduan non-ferrous (seperti aluminium, magnesium dan paduan, dll.) dapat dianodisasi.

Metode ini banyak digunakan dalam pengencang khusus, bagian mekanik, pesawat dan suku cadang mobil, instrumen presisi dan peralatan radio, kebutuhan sehari-hari dan dekorasi arsitektur.

Pasif mengacu pada proses di mana logam dioksidasi oleh oksidan kuat atau metode elektrokimia untuk mengubah permukaan menjadi keadaan tidak aktif..

Pasif disebabkan oleh aksi logam dan zat pengoksidasi, dan sangat tipis, film pasivasi yang padat dan tertutup dengan baik terbentuk pada permukaan logam saat beraksi, dan teradsorpsi dengan kuat pada permukaan logam.

Film ini ada sebagai fase terpisah, biasanya merupakan senyawa oksida logam.

Ini memainkan peran sepenuhnya memisahkan logam dari media korosif, mencegah logam dari menghubungi media korosif, sehingga logam pada dasarnya berhenti larut dan membentuk keadaan pasif untuk mencegah korosi.

Finishing permukaan poles juga dikenal sebagai finishing buffing, proses menggosok permukaan pengencang dan bagian atau memanfaatkan tindakan kimia untuk menghasilkan permukaan yang halus dan mengkilap, membuat permukaan mendapatkan refleksi specular yang signifikan atau mengurangi refleksi difus di beberapa bahan.

Pelapisan juga dikenal sebagai pelapisan listrik.

Ini adalah teknologi yang menggunakan elektrolisis untuk menempelkan film logam ke permukaan logam.

Proses penggunaan arus listrik untuk mereduksi kation logam terlarut sehingga membentuk lapisan logam tipis yang koheren pada suatu elektroda, untuk mengubah sifat permukaan logam atau menambah ketebalan untuk bagian berukuran kecil.

Pelapisan krom, pelapisan nikel, pelapisan seng, pelapisan tembaga dan lebih sering diterapkan di HZW.

Finishing lukisan mengacu pada proses finishing permukaan yang berubah, penyemprotan cat, pigmen, atau warna ke permukaan padat sebagai lapisan pelindung berwarna, dan dapat dilakukan tidak hanya pada logam tetapi juga pada komponen mesin CNC non-logam dalam bentuk apa pun.

Finishing pengecatan biasanya diaplikasikan pada aluminium, copper, stainless steel dan bagian paduan khusus.

Tujuan pengecatan adalah untuk meningkatkan penampilan estetika dan mencegah korosi atau oksidasi.

Oksida hitam juga dikenal sebagai proses menghitam, gun bluing atau hot blackening, proses kimia membentuk lapisan konversi hitam pada baja tahan karat, paduan tembaga dan nikel.

Finishing oksida hitam dapat membantu meningkatkan ketahanan korosi pada bagian logam dan meminimalkan pantulan cahaya.

Powder coating adalah penggunaan peralatan penyemprotan bubuk untuk menyemprotkan powder coating pada permukaan benda kerja.

Di bawah aksi listrik statis, bubuk akan teradsorpsi secara seragam pada permukaan benda kerja untuk membentuk lapisan bubuk.

Lapisan bubuk disembuhkan dengan memanggang dan meratakan suhu tinggi, dan menjadi lapisan akhir dengan efek yang berbeda.

Efek penyemprotan dari penyemprotan bubuk lebih unggul dari proses penyemprotan normal dalam hal kekuatan mekanik, adhesi, ketahanan korosi dan ketahanan penuaan, dan biayanya rendah.

Menyikat adalah metode proses permukaan yang membentuk garis pada permukaan benda kerja dengan menggiling produk untuk mencapai efek dekoratif.

Menurut garis yang berbeda setelah menggambar, dapat dibagi menjadi: menggambar lurus, gambar kacau, kerut, dan berputar-putar.

Finishing menyikat banyak digunakan pada bahan stainless steel di mana serangkaian garis paralel kecil digoreskan ke permukaan dengan sikat kawat atau alat pemoles.

Tentang 90% pengencang berbasis baja, dan tingkat kekuatan yang diperlukan sering dikembangkan dalam pengencang baja menggunakan proses pendinginan dan temper.

Beberapa perlakuan panas seperti anil melunakkan logam, sementara yang lain mengeraskan dan menguatkannya.

Perlakuan panas anil digunakan untuk menghilangkan tegangan sisa, hapus pekerjaan dingin dan larutkan elemen paduan atau segregasi dan berikan bahan yang lebih homogen.

Selama pendinginan dan pengerasan temper, pengencang baja pertama-tama dipanaskan sampai suhu di mana strukturnya berubah menjadi austenit dan kemudian dipadamkan atau didinginkan dengan cepat dalam air, minyak atau udara ke suhu di mana struktur kristal berubah menjadi martensit.

Sementara perlakuan panas pengerasan meningkatkan kekuatan bahan pengikat, paduan yang mengeras telah mengurangi keuletan, yang berarti bahwa mereka akan retak pada regangan atau deformasi yang lebih sedikit daripada pengencang anil.

Baja pertama kali dikarburasi atau karbonitridasi untuk meningkatkan kandungan karbon di lapisan luar atau cangkang. Kemudian, pin atau pengencang baja karburasi biasanya dikeraskan dengan proses pendinginan dan temper.

Pengencang yang dihasilkan memiliki kelembutan, keras, inti bagian dalam baja karbon rendah dan kasing yang mengeras, permukaan luar baja karbon tinggi. Permukaan yang mengeras menahan abrasi, abrasi atau pemotongan.

Fosfat adalah salah satu teknologi finishing pretreatment yang umum digunakan.

Itu harus milik perawatan film konversi kimia, yang terutama digunakan untuk fosfat permukaan baja, dan fosfat juga dapat diterapkan pada logam non-ferrous (seperti aluminium, seng) bagian.

Fosfat adalah proses reaksi kimia dan elektrokimia untuk membentuk film konversi kimia fosfat, dan film konversi fosfat yang terbentuk disebut film fosfat.

Tujuan utama dari fosfat adalah untuk melindungi logam dasar dan mencegah logam dari korosi sampai batas tertentu..

Ini digunakan sebagai primer sebelum pengecatan untuk meningkatkan daya rekat dan kemampuan anti-korosi film cat untuk mengurangi gesekan dan melumasi dalam proses pengerjaan dingin logam.

Bahan logam dan baja yang paling banyak digunakan di industri akan menimbulkan korosi pada berbagai tingkat ketika digunakan di lingkungan seperti atmosfer, air laut, tanah dan bahan bangunan.

Untuk memastikan penggunaan normal produk baja dan memperpanjang masa pakainya, teknologi perlindungan anti-korosi baja selalu mendapat perhatian luas.

Galvanisasi hot dip adalah salah satu cara paling efektif untuk menunda korosi lingkungan dari bahan besi dan baja.

Ini untuk merendam produk besi dan baja yang permukaannya telah dibersihkan dan diaktifkan dalam larutan seng cair. Permukaan dilapisi dengan lapisan paduan seng dengan daya rekat yang baik.

Dibandingkan dengan metode perlindungan logam lainnya, proses galvanisasi hot dip memiliki karakteristik perlindungan dari kombinasi penghalang fisik dan perlindungan elektrokimia lapisan, kekuatan ikatan lapisan dan substrat, kekompakan, daya tahan, bebas perawatan dan ekonomis dari lapisan.

Ini memiliki keunggulan yang tak tertandingi dalam hal fleksibilitas dan kemampuan beradaptasi dengan bentuk dan ukuran produk.

Proses galvanisasi hot dip disukai oleh orang-orang karena biaya pelapisannya yang rendah, sifat perlindungan yang sangat baik dan penampilan cantik, yang banyak digunakan di mobil, konstruksi, peralatan rumah tangga, bahan kimia, mesin, minyak bumi, metalurgi, industri berat, angkutan, tenaga listrik, teknik Kelautan, dll..

Dacromet adalah jenis baru dari teknologi perawatan permukaan.

Dibandingkan dengan proses elektroplating tradisional, Dacromet adalah "elektroplating hijau".

Keuntungannya adalah sebagai berikut::

1. Ketahanan korosi yang unggul: Ketebalan lapisan Dacromet hanya 4-8μm, tapi efek anti karatnya lebih dari 7-10 kali dari electrogalvanizing tradisional, galvanisasi hot-dip atau pelapis cat.

2. Tidak ada penggetasan hidrogen: Proses perawatan Dacromet menentukan bahwa Dacromet tidak memiliki penggetasan hidrogen, jadi Dacromet sangat cocok untuk melapisi bagian yang tertekan.

3. Tahan panas tinggi: Dacromet dapat menahan korosi suhu tinggi, dan suhu tahan panas bisa mencapai di atas 300℃.

4. Kekuatan ikatan yang baik dan kinerja pelapisan ulang: Lapisan dacromet memiliki kekuatan ikatan yang baik dengan substrat logam, dan memiliki daya rekat yang kuat dengan lapisan tambahan lainnya. Bagian yang dirawat mudah disemprot dan diwarnai, dan dikombinasikan dengan pelapis organik. Kekuatannya bahkan melebihi kekuatan film fosfat.

5. Permeabilitas yang baik: Karena efek perisai elektrostatik, lubang yang dalam, celah dan dinding bagian dalam alat kelengkapan pipa sulit untuk dilapisi dengan seng, jadi bagian benda kerja di atas tidak dapat dilindungi oleh pelapisan listrik. Dacromet dapat memasuki bagian benda kerja ini untuk membentuk lapisan dacromet.

6. Tidak ada polusi dan gangguan publik: Dacromet tidak menghasilkan air limbah dan gas buang yang mencemari lingkungan di seluruh proses produksi, pemrosesan dan pelapisan benda kerja, dan tidak perlu mengolah tiga limbah, yang mengurangi biaya pengobatan.